Производство DIF Dental Implants

Главное требование к производству

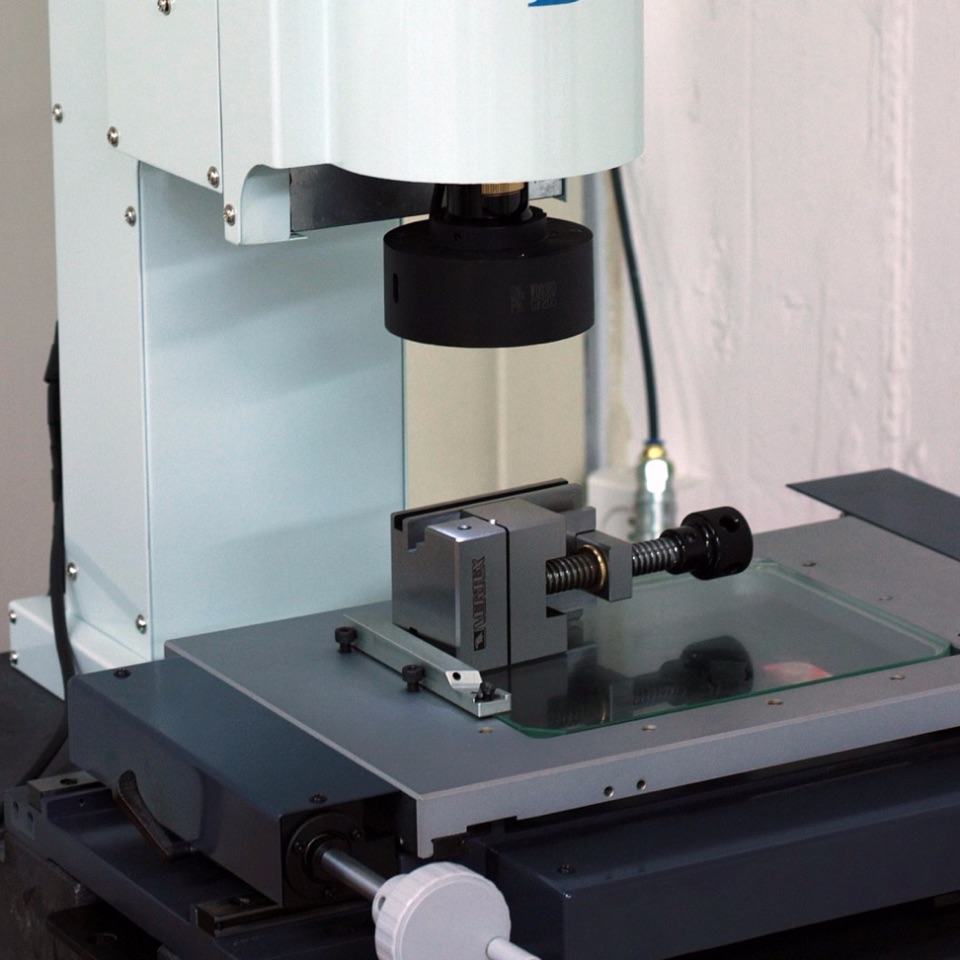

Главным показателем высокого уровня производства является качество выпускаемого продукта. Для обеспечения высокого требуемого уровня качества продукта на производстве создан специальный отдел из профессионалов с опытом работы в сфере токарного и медицинского производства более 25 лет, в распоряжении которого находится передовое измерительное и оптическое оборудование, позволяющее контролировать мельчайшие нюансы производственного процесса: материал, параметры изделия, допуски, обработка поверхности, стерилизация и финальная упаковка продукта.

Специалисты, занимающиеся производством системы дентальных имплантатов DIF, на всех этапах технологического процесса и производства неустанно следят за качеством выпускаемой продукции, в процессе производства составляются контрольные инструкции для всех производимых частей и следят за тем, чтобы вся продукция соответствовала требованиям Международной Организации Стандартизации (ISO 9001, ISO 13485, 93/42 EEC).

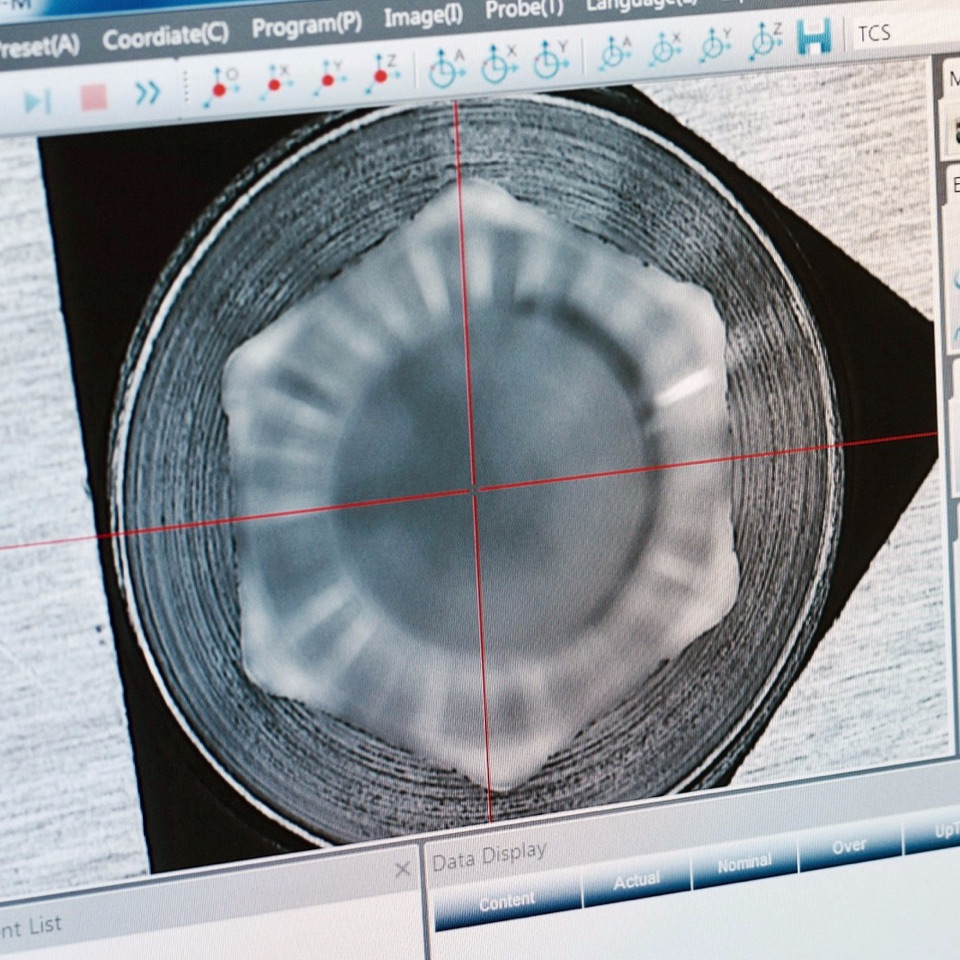

Лазерный микроскоп

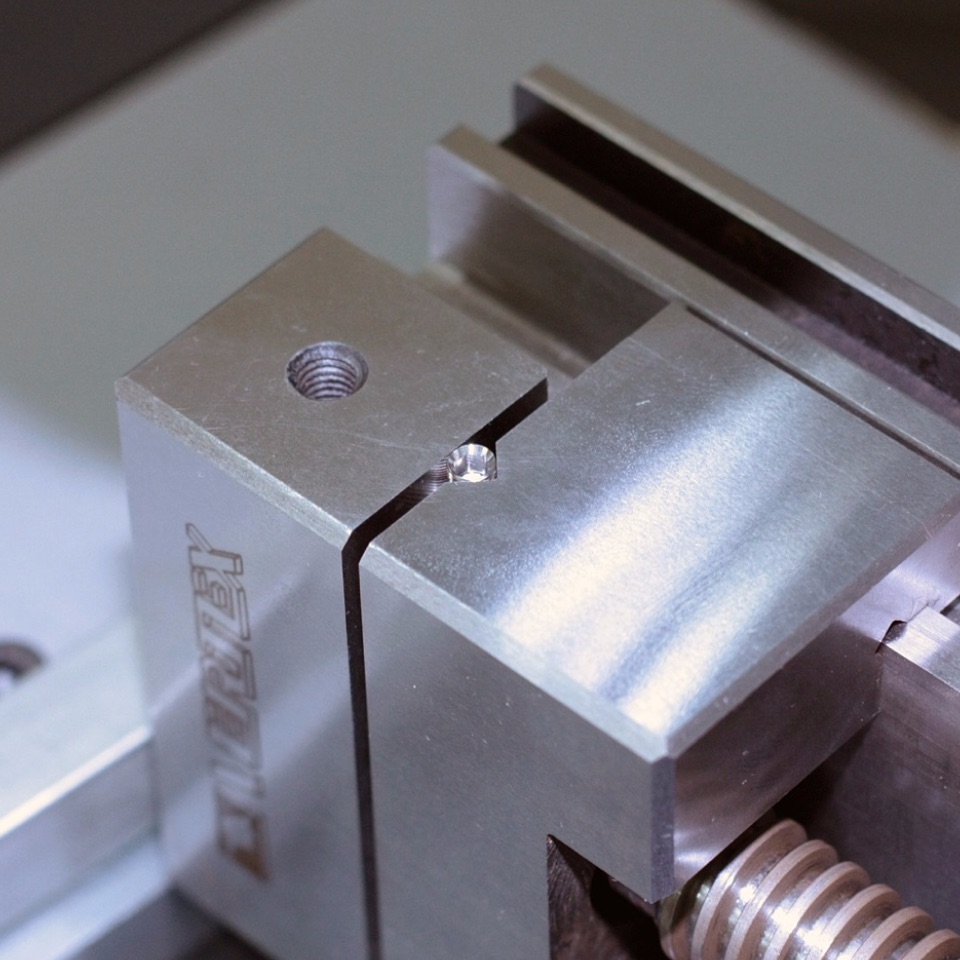

Имплантат в установке

Проверка точностных характеристик

Сырье

В мировой стоматологической практике основным материалом для изготовления имплантатов является титан и его сплавы. Титан хорошо сочетается с другими инертными металлами при нахождении их в организме, не вызывая гальванического эффекта.

Обработка поверхности имплантата

Поверхность имплантата должна соответствовать определенным требованиям для эффективной остеоинтеграции в челюсти человека. На сегодняшний день существует около 10 видов обработки имплантата, однако в мировой практике, в основном, используются два вида: SLA и RBM.

SLA – аббревиатура англоязычного наименования «Sand–blasted, Large grit, Acid–etched» (крупнозернистая пескоструйная обработка и травление кислотой). При SLA обработке поверхность имплантатов подвергается пескоструйной обработке, т.е. бомбардировке жидкостно–металлической массой, и затем протравлению кислотой для придания шероховатости. В качестве песка применяются различные материалы.

Наиболее распространёнными материалами для бомбардировки являются AL2O3 (окись алюминия), TiO2 (окись титана), РБМ (фосфат кальция) и BCP – бифазные фосфаты кальция (фосфо–кальциевый аппатит). Размер частиц, давление и длительность бомбардировки влияют на характеристики шероховатости поверхности. В нашем случае используется AL2O3 (окись алюминия) с последующим протравливанием кислотой [соляная кислота (HCl)/серная кислота (H2SO4)].

Для обработки поверхности имплантатов DIF применяется сертифицированный метод SLA. В чем именно заключается этот метод обработки поверхности?

Заготовкой будущего дентального имплантата является полуфабрикат – титановый винт. Необходима дальнейшая обработка заготовки в несколько этапов для получения из него дентального имплантата.

Очистка заготовки имплантата

1 стадия: процесс осуществляется в специальном виброаппарате с использованием химического катализатора для очистки от металлических стружек и масла.

Пескоструйная обработка

SLA – 1 стадия: данный вид обработки осуществляется в пескоструйном аппарате путем бомбардировки поверхности титановой заготовки под высоким давлением для придания ее поверхности шероховатости в пределах 1,7 Ra.

Протравливание кислотой

Заготовка имплантата погружается в кислоту с последующим повышением температуры.

Пескоструйная обработка

SLA – 2 стадия: повторная бомбардировка поверхности заготовки имплантата после протравления кислотой.

Повторная очистка заготовки имплантата

2 стадия: очистка от вкраплений на поверхности заготовки в виде загрязняющих остаточных частиц после завершающей пескоструйной обработки.

Стерилизация заготовки имплантата

Это завершающий этап обработки заготовки имплантата, происходит в специальной стерильной комнате, где упакованный продукт подвергается гамма облучению.

Упаковка дентального имплантата

1 стадия: готовый имплантат укладывается вместе с имплантоводом и винтом–заглушкой в термоформированный лоток из материала ПЭТ.

Упаковка дентального имплантата

2 стадия: запечатывается мембранной крышкой марки «Тайвек 1073В» в специальной пресс-машине под 120–130 градусов Цельсия, далее упаковывается в коробку вместе с наклейкой (маркировкой) для врача и пациента.

Контроль качества

1. Все изготовленные изделия должны полностью соответствовать изначальному чертежу. Если в ходе контроля качества наблюдается расхождение, данное изделие отправляется в брак.

2. Режущий инструмент токарного станка имеет свой ресурс. Использование инструментария, у которого вышел ресурс, значительно влияет на качество финального изделия, что приводит в большому количества брака – дополнительным расходам. Не в интересах DIF нести ненужные расходы, тем самым повышая стоимость продукции, поэтому ведется постоянный контроль за ресурсом всего производственного инструментария.

3. Каждое десятое изделие выходящие со станка проходит полную проверку на соответствие чертежу. При обнаружении расхождения с чертежом останавливается вся производственная линия для выявления причины.

4. После проведенной очистки все медицинские изделия проходят повторную проверку электроникой.

На сегодняшний день производство дентальных имплантатов и комплектующих к ним, благодаря технологиям, соблюдению требований обработки поверхности, высокому контролю качества на всех этапах свело к минимуму ошибки и брак в производственном процессе.

Поддерживая на протяжении многих лет высочайший технологический уровень DIF продолжает успешно выпускать продукцию премиального качества.

Решительным шагом на пути к восстановлению зубного ряда и уверенности в себе является имплантация. Такая сложная процедура предусматривает использование множества различных материалов и инструментов. Каждый из них, вне зависимости от своего функционального предназначения, является особо важным и значительным, в том числе и абатмент – составляющее имплантационной системы, которое обеспечивает корректный переход от импланта к протезу. По сути, он реализует функцию зубной культи. Абатмент устанавливают после вживления корневой части системы в период полного заживления десны.

Изготовление абатментов, учитывая предназначение такой конструкции, - особо важное задание. Данное изделие всегда отличается своей индивидуальностью, поскольку выполняется с учетом физиологических особенностей каждого пациента посредством компьютерного моделирования.

Изготовление абатментов: цена

Стоимость такой конструкции зависит от используемых при ее изготовлении материалов. Среди возможных вариантов:

Титан – один из наиболее прочных, отличных выбор для изготовления абатмента на жевательные зубы;

Цирконий – достаточно дорогой по стоимости, обладающий отличными показателями биологической совместимости (это позволяет снизить риск развития всевозможных осложнений после операции);

Керамика – один из наиболее популярных материалов, достаточно надежный и прочных, с хорошими эстетическими свойствами;

Комбинированные – предусматривают использование сразу нескольких материалов, к примеру, титана и циркония, гарантируют прочность, надежность, эстетику.

Изготовление индивидуального абатмента

Интересует изготовление и доставка абатментов по всей России? Обращайтесь непосредственно к нам, в интернет-магазин DIF. Мы готовы предложить вам самые лучшие решения – безупречное качество оригинальных изделий, доступные цены и отменный сервис. Звоните нам прямо сейчас!